虽然热塑性聚氨酯(TPU)薄膜在塑料薄膜产业中仅占极小一部分份额,但由于其具有较好的生物相容性和可回收利用,环保优势凸显。随着人们环保意识和消费能力的不断提高,TPU薄膜对现有塑料薄膜制品的替代效应将逐步体现。

环保优势凸显,市场规模逐年增加

TPU薄膜具有强度高、韧性好、耐寒、耐油、耐老化、耐气候、环保无毒、可分解、防水透湿、防风、防寒、保暖、抗菌、抗紫外线及能量释放等优异性能,可应用于鞋材、防水透湿织物面料、食品包装、医疗用品、充气囊体、运动休闲器材等诸多领域。具备易于回收利用,具有生物降解性,可以从根本上避免废弃物对环境的污染;具有生物相容性,无毒无过敏反应性、无局部刺激性及无致热源性。因其优越的性能和环保理念日益受到人们的欢迎,其应用广度与深度在不断扩大。随着行业技术的交替发展,用TPU薄膜替代非环保性薄膜已成为全世界推行环保政策的趋势。

此外,利用TPU制作热熔胶中的新产品——热熔胶膜,也逐渐开始起步、发展,与当前占主要地位的EVA热熔胶和合成橡胶类热熔胶相比,TPU热熔胶膜既能满足客户对于高粘性的需求,同时还具有TPU良好的物理性能,例如弹性好、机械强度高等,许多传统热熔胶难以使用的领域TPU热熔胶膜都可胜任。TPU热熔胶膜将是未来塑料薄膜和热熔胶领域相结合的重要发展方向之一。

据了解,目前国际性的TPU薄膜先进企业主要集中在欧洲、美国、韩国、日本及我国台湾地区。早期,我国的TPU薄膜主要以进口为主。近年来,随着国内企业的快速发展,现在国产产品开始在我国市场中占据主导地位,但一些高端市场领域仍以进口产品为主。

应用向新领域延伸,普及率不断提升

目前,TPU薄膜的应用和消费主要集中在鞋类材料、防水透湿织物、高档手袋及皮具面料、充气囊体等领域。

1

鞋材

TPU薄膜鞋面材料通常由三层结构构成:表层为PU层,用于为鞋面上色、印制花纹等;中间层为TPU薄膜,为面料主体部分,决定了鞋面的主要性能特征;底层为TPU热熔胶膜,主要作用是作为胶粘剂实现TPU鞋面材料与鞋体之间的粘合。TPU薄膜鞋面材料可利用其底层TPU热熔胶膜优异的粘合性能与鞋体直接贴合、压制成型,无需车缝工艺,因此也称为TPU无车缝鞋面。

由于TPU薄膜鞋面具有优异的性能和无需人工裁剪的加工方式,2009年以来中高端运动鞋鞋面开始逐渐大面积使用TPU薄膜鞋面材料替代PU超细纤维革和PU太空革。目前,国内外一线运动鞋品牌都已大量采用TPU薄膜制作鞋面,国内二线运动鞋品牌也已经开始使用TPU薄膜鞋面。

2

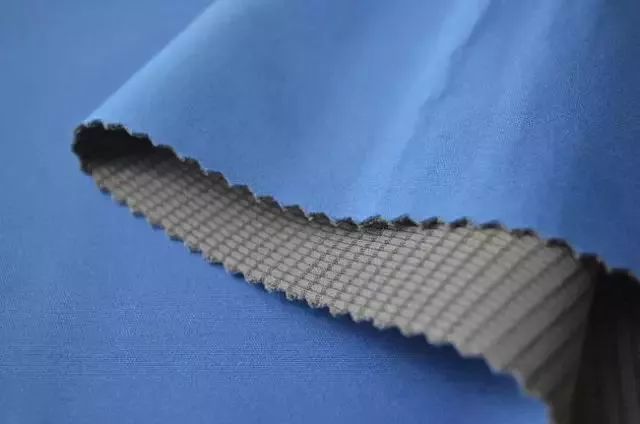

防水透湿织物

TPU薄膜具有很强的粘合性,可与各种材质的材料进行粘合成为高性能的复合材料。TPU吹塑防水透湿膜广泛应用于服装产品、充气产品、体育用品、医疗用品等领域。由普通纺织面料与TPU薄膜等高新技术防水透湿薄膜层压复合而成的防水透湿复合面料,集防水、透湿、防风、保暖于一体的高科技产品,被人们称为“可呼吸面料”或“人类第二皮肤”。从根本上解决了防水与透湿之间的矛盾,增加了人们穿着的舒适性,提高了产品档次和附加值,占据着中高档市场,已成为各国纺织产品开发的主要项目,并向产业化领域不断伸展,西方发达国家已把其列为21世纪的高科技产品。目前,我国TPU防水透湿薄膜已大规模应用于服装等领域。

3

高档手袋及皮具

目前,真皮、合成革和布是高档手袋及皮具常用的三种材质。TPU薄膜具有防水透湿,耐黄、耐水解、耐高温等优异的性能,在高档手袋及皮具中的应用主要是与上述三种材料贴合,制造包身、装饰、配件等,使其具有更好的手感和物理性质。

由于价格原因,TPU薄膜近年才被用作箱包材料,且只有中高端奢侈手袋、皮具使用,但使用量呈现快速增长趋势。随着欧美及日本对PU、PVC等合成材料的越来越严格的监管和限制,PVC、PU等合成材料将逐渐被环保型的TPU代替,预计未来几年TPU薄膜在高档手袋及皮具中的市场规模将保持持续快速增长。

4

充气囊体

TPU是一种新型的充气囊体材料,近年来发展十分迅猛。与PVC和传统的橡胶胶布相比具有明显优势。TPU具有橡胶或PVC无可比拟的抗拉伸、抗撕裂、耐磨和耐低温屈挠性能,还具有良好的耐油、耐老化和耐候性能。在材料柔软性及机械强度方面都优于PVC,且不会像PVC那样含有大量易于挥发的增塑剂而导致材料硬化发脆,机械性能变差。但由于价格较高,目前TPU胶布主要用于制作对材料性能要求较高的高端囊体材料,比如充气床垫、按摩椅囊体材料、海上作业用橡皮船和充气艇囊体材料、起重气囊材料、军事或民用飞艇的囊体材料、球体覆膜和内胆等。

TPU薄膜是一种可持续改性的新型工业材料,可以通过原材料改性、材料配方调整、生产工艺优化等方式,进一步优化性能,扩大应用领域,可赋予其强大、持续的生命力。TPU薄膜的应用范围正在从鞋、服装、家用纺织品、奢侈手袋等原有的重点领域逐渐向农业、医疗、电子、航天、军工等新的领域延伸。未来,随着TPU薄膜制品研究和开发的深入,以及TPU薄膜产业技术水平的提升,应用领域将会不断扩大,普及率也会继续提升,继而为相关制造企业带了巨大机遇。

版权声明

本文仅代表作者观点,不代表本站立场。

免责声明:素材源于网络,如有侵权,请联系删稿。

- 上一篇: 防护服—透湿透气膜材料种类介绍

- 下一篇: 主要应用软硬泡沫塑料