复合面料

采用一层或多层纺织材料通过油胶或热熔胶贴合而成的一种新型材料。

国际上流行的6种复合面料工艺:

1、热溶胶粉点涂层复合面料工艺

2、热溶胶浆点复合面料工艺★即PUR

3、热溶胶撒粉复合面料工艺

4、热溶胶双点复合面料工艺

5、聚胺脂喷涂复合面料工艺

6、聚胺脂滚涂复合面料工艺 ★ 即PU

按照层数划分:

三层:加膜复合;二层:不加膜复合

生产原理

复合设备核心组成部分为上胶装置与复合装置

面布(薄膜)经过上胶装置时,通过上胶压辊挤压,雕刻辊胶眼里的胶水被迫转移至面布(薄膜)上,然后经过复合装置的压合,得到初的粘合牢度。

生产流程

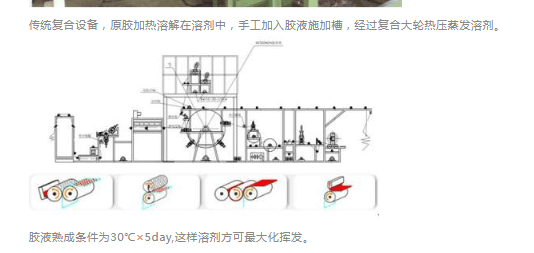

PU工艺优缺点:

优点:

1、成本低,操作灵活方便

缺点:

1、溶剂刺鼻不环保,易产生APEO和甲醛

2、手工施加易混入杂质,胶点带胶量不稳定

3、胶量施加较多,手感偏硬。

4、成衣不可以干洗

★此工艺问题较多,若不是化纤面料建议不使用此工艺

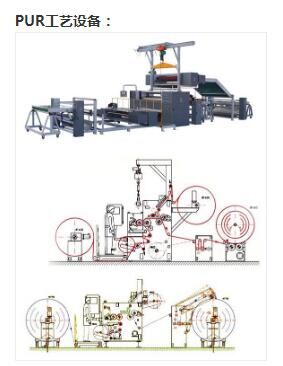

使用固体含量100%单组份反应型热熔胶,不含化学溶剂,环保无刺激气味,机器自动施加,胶液槽加热。

热熔胶的熟成条件为30℃室温,湿度﹥90%,放置72小时,方可达到终的剥离效果。

PUR工艺优缺点:

优点:

1、环保无异味,无甲醛

2、反应型胶水,胶点持久,成衣可干洗。

3、胶量少手感柔软

缺点:

1、胶水质量很重要

2、上胶量少,保养若不充分,剥离强度差

复合面料常见的问题

1.面料颜色

1、复合过程上胶,热压,烘干等过程对面料颜色有影响。

2、面布浅色,底布深色的,颜色叠加底布颜色会对面布颜色影响较大。

2.水洗脱开/起泡

面料复合后由于贴合牢度不好,水洗时产生局部脱开或起泡现象。

3.折叠起皱

无弹力薄织物做面布,底布针织较厚时,容易发生折叠出起皱的现象

4.水洗树皮皱

面布和底布缩率相差大于3个点以上且织物厚薄差异较大的复合面料水洗时会产生因收缩差异薄织物面形成树皮皱效果。

5.透胶

梭织布种浅色系、布种薄,胶熟成后布面能看得见胶点。

6.溢胶

组织稀疏,手感偏硬的布种,容易发生胶水渗出布面的情况。

7.浅色面料色纱因复合凸显

白色织物尤其是白色毛呢料,复合后由于底布的衬托导致白色织物中的色纱等织物疵点特别凸显。

8.复合夹带异物

PU复合生产过程复合胶中易飞入杂质(例如头发、纤维屑等杂质),复合浅色面料时夹带的异物会显现在布面上。

9.卷边

弹力布和无弹力布贴合且弹力布厚度比无弹布厚,在复合生产过程中若布面张力控制不好极易卷边现象。

❂ 面布和底布选择:

佳:门幅一致,缩率一致,厚薄一致

1.缩率相差大于3点以上,缩率小的织物选择要比缩率大的织物厚(具体试样确定)。

2.复合前面料不宜做疏水性柔软处理尤其不能做含氟的防水处理。

3.尽量避免选择白色织物尤其白色呢料做复合

4.价值高的面料要比价值低的面料门幅窄,且门幅相差不能超过10CM,否则浪费较大。

5.有生产风险的面料尽量不要选用做复合

❂ 复合下单流程:

1.复合生产要经过评估—试样—测试方可确认、

2.先期裁片复合大货改面料复合的必须经过一次面料试样评估后才能确定

3.复合面料国标只有FZ/T 72016-2012《针织复合服用面料》适用于针织面料与其他材料经粘结复合工艺加工而成的服装用面料。

4.要求水洗5次不脱开,不起泡,剥离强度合格

版权声明

本文仅代表作者观点,不代表本站立场。

免责声明:素材源于网络,如有侵权,请联系删稿。

- 上一篇: TPU热熔胶膜有什么优点

- 下一篇: 干货:复合面料知识大全,你知道多少?