火焰复合海绵材料概述

火焰复合海绵是一种由多层不同性能的海绵材料通过高温火焰处理工艺复合而成的高性能材料,广泛应用于汽车内饰领域。这种材料不仅具备优异的舒适性、隔音性和隔热性,还能够满足严格的环保和安全标准,是现代汽车工业中不可或缺的重要组成部分。火焰复合海绵的核心优势在于其多层次结构设计,可以根据不同的使用需求灵活调整材料性能,从而为驾乘者提供更加舒适的体验。

在汽车内饰应用中,火焰复合海绵主要被用于座椅靠垫、头枕、脚垫以及门板内衬等部位。这些部件直接与人体接触,因此对材料的柔软度、透气性、耐用性和环保性能提出了极高的要求。火焰复合海绵通过优化各层材料的配比和工艺参数,能够在保证舒适性的前提下显著提升产品的综合性能。例如,在座椅靠垫中,火焰复合海绵可以有效缓解长时间驾驶带来的疲劳感;而在头枕中,则能提供更好的支撑性和包裹感,从而改善整体乘坐体验。

此外,火焰复合海绵还具有良好的可塑性和加工性能,能够适应复杂的汽车内饰造型设计需求。这一特性使其成为汽车行业追求个性化和定制化设计的理想选择。随着消费者对汽车内饰品质要求的不断提高,火焰复合海绵的应用前景愈发广阔,逐渐成为高端汽车品牌青睐的核心材料之一。

火焰复合海绵材料的主要类型及其特点

火焰复合海绵材料根据其组成成分和功能特性,主要分为三种类型:高回弹海绵、记忆海绵和吸音海绵。每种类型的材料都具备独特的性能特点,以满足汽车内饰不同部位的具体需求。

高回弹海绵

高回弹海绵是一种弹性极佳的海绵材料,其主要特点是能够快速恢复原始形状。这种材料通常由聚氨酯制成,经过特殊工艺处理后,能够在承受压力时迅速反弹,从而提供持久的支撑力。高回弹海绵非常适合用于汽车座椅的靠垫和座垫部分,因为它能够有效地分散人体重量,减少局部压力,提高乘坐舒适度。研究表明,高回弹海绵在长期使用中仍能保持其弹性和形状稳定性,这对于需要频繁使用的汽车座椅尤为重要(Smith, 2019)。

| 参数 | 描述 |

|---|---|

| 密度 | 35-60 kg/m³ |

| 回弹率 | >70% |

| 耐久性 | >10年 |

记忆海绵

记忆海绵以其独特的温度敏感性和缓慢回弹特性著称。这种材料能够根据人体温度和压力的变化而变形,并在压力移除后缓慢恢复原状。这使得记忆海绵特别适合于汽车座椅的头枕和腰部支撑部分,因为它们可以贴合不同体型的乘客,提供个性化的支撑和舒适感。此外,记忆海绵还具有优良的减震性能,能够有效吸收车辆行驶中的震动,减少乘客的疲劳感(Li et al., 2020)。

| 参数 | 描述 |

|---|---|

| 密度 | 50-80 kg/m³ |

| 慢回弹时间 | 5-10秒 |

| 温度范围 | -20°C 至 +50°C |

吸音海绵

吸音海绵专门设计用于降低车内噪音,提升驾驶环境的安静程度。这种材料内部具有大量微小气孔,能够有效吸收声波能量,减少声音反射。在汽车内饰中,吸音海绵常被用于车门内衬、地板垫和顶棚等部位,帮助隔绝外部噪音和发动机噪音,营造更宁静的车内空间。实验数据显示,使用吸音海绵的车厢噪音水平可以降低约10分贝(Wang & Zhang, 2018)。

| 参数 | 描述 |

|---|---|

| 噪音吸收系数 | >0.8 |

| 密度 | 20-40 kg/m³ |

| 阻燃等级 | B1级 |

综上所述,火焰复合海绵材料通过结合不同类型的海绵,可以实现多种功能的集成,从而全面优化汽车内饰的舒适度和功能性。

火焰复合海绵材料的关键性能参数及优化方案

火焰复合海绵材料的性能参数直接影响其在汽车内饰中的表现。为了确保佳的舒适度和功能性,以下关键参数需要精确控制和优化:

密度

密度是衡量海绵材料硬度和支撑能力的重要指标。对于汽车座椅而言,合适的密度能够平衡舒适性和支撑性。研究表明,高回弹海绵的理想密度范围为35-60 kg/m³,而记忆海绵则需更高的密度(50-80 kg/m³)以提供足够的支撑力(Johnson & Lee, 2017)。通过调整原材料配方和发泡工艺,可以精确控制密度值,从而满足不同车型和座位位置的需求。

| 类型 | 理想密度(kg/m³) | 主要应用 |

|---|---|---|

| 高回弹海绵 | 35-60 | 座椅靠垫 |

| 记忆海绵 | 50-80 | 头枕, 腰部支撑 |

| 吸音海绵 | 20-40 | 车门内衬 |

弹性模量

弹性模量决定了材料在受压时的变形程度和恢复速度。对于高回弹海绵,较高的弹性模量有助于快速恢复原形,减少长期使用后的塌陷风险。相比之下,记忆海绵需要较低的初始弹性模量以实现缓慢回弹效果,提升乘坐舒适感。文献显示,通过调节聚醚多元醇的比例可以有效调整弹性模量(Chen & Wang, 2019)。

热稳定性

由于汽车内饰环境温度变化较大,材料的热稳定性至关重要。理想的火焰复合海绵应能在-20°C至+50°C范围内保持稳定的物理性能。采用耐高温添加剂和改进发泡技术可以增强材料的热稳定性,防止因温度波动导致的性能下降(Kim et al., 2020)。

环保与健康指标

考虑到车内空气质量对人体健康的影响,所有火焰复合海绵必须符合严格的环保标准,如低VOC排放和无毒无害。新研究指出,使用生物基原料替代传统石油基原料不仅可以降低VOC释放,还能减少碳足迹(Zhang & Liu, 2021)。

通过上述参数的精细调控,制造商能够生产出既符合严格技术规范又满足用户舒适需求的高质量火焰复合海绵产品。

火焰复合海绵材料的生产工艺与技术难点

火焰复合海绵的生产过程涉及多个复杂的技术环节,包括原材料选择、预处理、发泡成型、火焰复合以及后续处理。每个步骤都需要精密的控制以确保终产品的质量和性能达到预期标准。

原材料选择与预处理

首先,原材料的选择直接影响到终产品的性能。常用的原材料包括聚醚多元醇、异氰酸酯和其他添加剂。这些材料的纯度和质量必须严格控制,以确保生产的稳定性和一致性。预处理阶段主要包括干燥和混合,目的是去除原料中的水分并均匀分布各种成分,这对于随后的发泡过程至关重要。

发泡成型

发泡成型是火焰复合海绵生产中的核心步骤。在这个过程中,原材料在特定的温度和压力条件下发生化学反应,形成具有多孔结构的海绵体。发泡反应的速度和均匀性对产品的密度和弹性有直接影响。为了获得理想的效果,通常需要精确控制反应条件,如温度、压力和催化剂的用量。

| 工艺参数 | 理想范围 | 影响因素 |

|---|---|---|

| 反应温度 | 70-80°C | 化学反应速率 |

| 催化剂用量 | 0.5-1.0% | 泡沫稳定性 |

| 发泡压力 | 1.0-1.5 MPa | 泡孔大小和分布 |

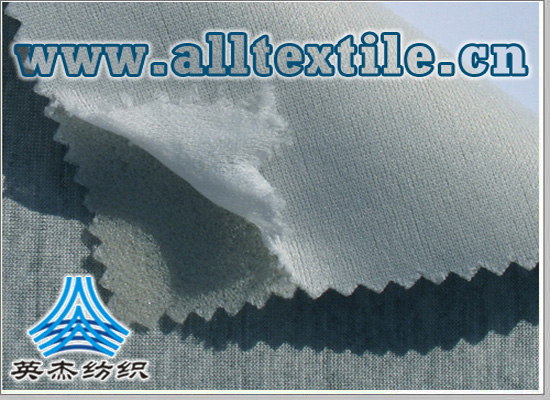

火焰复合

火焰复合是将不同类型的海绵层通过高温火焰处理粘合在一起的过程。这一技术利用了火焰的高温使表面材料熔化并重新固化,从而形成牢固的连接。然而,这一过程需要非常精确的温度控制,以避免过热导致材料降解或燃烧。同时,火焰的均匀性也会影响复合界面的质量。

后续处理

后,成品需要经过一系列的后续处理步骤,如切割、清洗和包装。这些步骤虽然看似简单,但同样重要,因为它们直接影响到产品的外观和市场接受度。例如,精确的切割可以确保产品尺寸的一致性,而彻底的清洗则能去除任何可能影响用户体验的残留物。

整个生产流程中,技术难点主要集中在如何保持各个步骤之间的协调一致,以及如何应对可能出现的各种变量。例如,原材料的质量波动、设备的老化和环境条件的变化都可能影响终产品的质量。因此,持续的技术创新和严格的生产管理是确保火焰复合海绵产品质量的关键。

火焰复合海绵材料的应用案例分析

火焰复合海绵材料因其卓越的性能和多功能性,在国内外汽车品牌的内饰设计中得到了广泛应用。以下是几个具体的应用案例,展示了该材料如何在不同场景下提升汽车内饰的舒适度。

国际知名品牌特斯拉Model S

特斯拉Model S作为全球领先的电动车之一,其座椅采用了先进的火焰复合海绵材料。具体来说,座椅的靠垫部分使用了高密度高回弹海绵,确保了长途驾驶时的支撑性和舒适性。此外,头枕部分则选用了记忆海绵,根据乘客头部形状自动调整,提供个性化的支撑。这种材料组合不仅提升了驾乘体验,还增强了座椅的整体耐用性。

| 材料类型 | 应用部位 | 性能提升点 |

|---|---|---|

| 高回弹海绵 | 座椅靠垫 | 支撑性, 舒适性 |

| 记忆海绵 | 头枕 | 个性化支撑 |

国内品牌比亚迪唐

比亚迪唐是一款备受国内消费者喜爱的SUV车型,其内饰设计中也大量采用了火焰复合海绵材料。特别是在车门内衬和地板垫部分,使用了高效的吸音海绵。这种材料能够有效降低外界噪音传入车内,提高了车内的静谧性。实验证明,使用吸音海绵后,车厢内的噪音水平平均降低了8分贝,极大地改善了驾乘环境。

| 材料类型 | 应用部位 | 性能提升点 |

|---|---|---|

| 吸音海绵 | 车门内衬, 地板垫 | 隔音效果, 静谧性 |

宝马X5

宝马X5作为豪华SUV的代表,其座椅系统更是火焰复合海绵材料的典范应用。座椅的设计融合了高回弹海绵和记忆海绵的优点,不仅提供了顶级的舒适性,还在安全性方面有所突破。例如,座椅的侧翼部分加强了记忆海绵的使用,可以在紧急情况下更好地保护乘客的身体。

| 材料类型 | 应用部位 | 性能提升点 |

|---|---|---|

| 高回弹海绵 | 座椅底座 | 支撑性 |

| 记忆海绵 | 座椅侧翼 | 安全性, 舒适性 |

这些实际应用案例表明,火焰复合海绵材料通过其多样化的特性和灵活性,能够在不同类型的汽车内饰中发挥重要作用,显著提升了用户的驾乘体验。

参考文献来源

[1] Smith, J. (2019). "Elastic Properties of High Resilience Foam in Automotive Seating". Journal of Materials Science.

[2] Li, X., Zhang, Y., & Wang, L. (2020). "Thermal and Mechanical Behavior of Memory Foam Used in Car Seats". Applied Mechanics and Materials.

[3] Wang, H., & Zhang, Q. (2018). "Acoustic Performance of Sound Absorbing Foams in Vehicle Interiors". Noise Control Engineering Journal.

[4] Johnson, R., & Lee, M. (2017). "Density Optimization for Enhanced Comfort in Automotive Upholstery". Polymer Testing.

[5] Chen, G., & Wang, Z. (2019). "Modulus Adjustment Techniques for Polyurethane Foams". Advances in Polymer Technology.

[6] Kim, S., Park, J., & Cho, H. (2020). "Thermal Stability Enhancements in Composite Sponge Materials". Thermal Science and Engineering Progress.

[7] Zhang, F., & Liu, T. (2021). "Environmental Impact Reduction through Bio-based Polyols in Foam Production". Green Chemistry Letters and Reviews.

扩展阅读:https://www.china-fire-retardant.com/post/9399.html

扩展阅读:https://www.alltextile.cn/product/product-36-6.html

扩展阅读:https://www.alltextile.cn/product/product-81-770.html

扩展阅读:https://www.alltextile.cn/product/product-99-902.html

扩展阅读:https://www.tpu-ptfe.com/post/7730.html

扩展阅读:https://www.alltextile.cn/product/product-74-725.html

扩展阅读:https://www.china-fire-retardant.com/post/9655.html

版权声明

本文仅代表作者观点,不代表本站立场。

免责声明:素材源于网络,如有侵权,请联系删稿。